1 工藝概況

惠州大亞灣石化區綜合污水處理廠為石化區內進駐企業提供污水處理服務。該污水處理廠采用MBR 工藝,要求出水水質必須達到《廣東省水污染排放限值》第二時段一級標準的要求。該廠進水水質及排放標準如表1 所示。

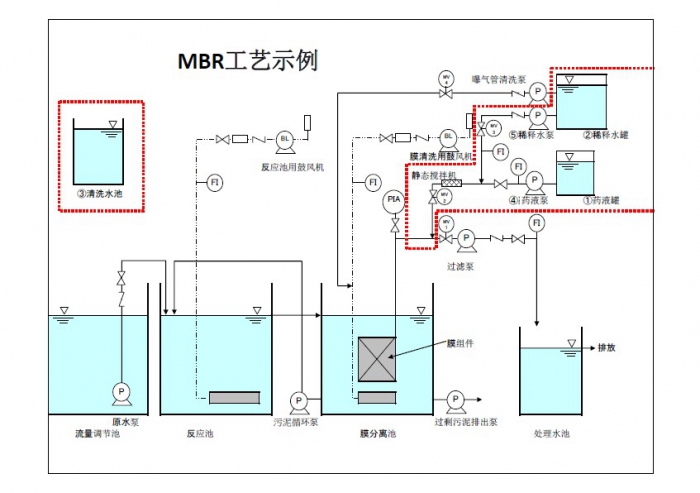

該污水處理廠工藝流程見圖1。

該廠所用MBR 膜組件產自日本旭化成公司(Company),其核心聚偏氟乙烯(fluoroethylene)中空纖維膜是一種耐物理沖擊且化學穩定性好的優良微濾膜,孔徑為0.1~0.2 μm。MBR 單個膜組件由約3 000 根膜絲及附屬零配件組成,有效膜表面積為25 m2,最高耐受壓差為300 kPa,工作壓差為80 kPa 以下,使用溫度在40 ℃以下。若干個膜組件組合在一個膜架中,若干膜架組成一個污水處理膜組,運行膜組的數量主要根據水量的變化以及膜組狀況而定。

2 MBR 工藝的運行參數設置

大亞灣石化區綜合污水處理廠所接收石化廢水的特性:含有大量毒性化合物;難降解有機物含量高;可生化性差,用傳統生化工藝處理該廢水存在COD、色度去除效果差等缺點;存在較大程度的沖擊負荷,含鹽度高,不利于生化處理系統的穩定運行。

2.1 膜組產水周期的設置

根據膜組件生產廠家的使用說明和工藝設計設定的運行條件,膜組產水周期為10 min,其中過濾產水9 min,膜組反洗1 min。膜組在此模式下運行可保持良好的穩定性,膜的過濾壓力,即膜壓差增長緩慢,有利于工藝系統(system)長時間安全運行。為檢驗不同產水周期對膜組穩定運行的影響,且達到提高產水量的目的,該廠對此進行了實驗。實驗所用兩個膜組為A 膜組和B 膜組,每個膜組由7 個膜架組成,兩個膜組使用年限、運行參數設置相同,運轉情況、膜絲狀況相近。其中A 膜組產水周期仍為10 min,B 膜組產水周期設置為13 min。通過一段時間的運行和觀察,結果見圖2。

由圖2 可以看出,兩個膜組的膜壓差變化情況基本相同,只是在實驗后期,B 膜組的膜壓差超過A膜組5 kPa 左右。鑒于兩個膜組的運行效果相近,膜壓的差別較小,延長產水周期是可行的,而膜壓差的控制可通過增大曝氣量,增強膜絲的吹掃抖動力度來解決。通過此實驗,在總生產成本不變的情況下,單個膜組的產水量提高了2.55%,單位污水處理成本下降了2.48%。

2.2 膜組產水量的設置通過延長膜組產水周期, 雖然提高了單個膜組產水量,但增量有限,不能滿足實際的生產需要,因此,提高產水量參數勢在必行。但提高產水量,需要與其他運行參數聯動調試, 以避免威脅工藝的穩定運行以及加快膜組的折舊。這些參數包括曝氣量、污泥濃度、運行液位、污水性質、溶解氧濃度等。據此,該廠以C 膜組為實驗膜組, 其構成與A、B 膜組相同,只是使用年限較短,具體實驗情況如下。

C 膜組產水周期為13 min, 前期產水量設置為50 m3/h,單個膜組件曝氣量為4.17 m3/h,污泥質量濃度為1 700 mg/L, 溶解氧(Oxygen)質量濃度為2.20 mg/L 左右。運行10 個月后,對C 膜組進行離線化學藥劑清洗工作,使之恢復到初始的膜壓差。然后保持產水周期不變,產水量設置為60 m3/h,單個膜組件曝氣量為5.36 m3/h,污泥質量濃度為3 000 mg/L,溶解氧質量濃度為2.60 mg/L 左右,MBR 生化池液位提高0.1 m。運行觀察10 個月后,對比參數設置前后的膜壓差變化情況,結果見圖3。

由圖3 可以看出, 二者的膜壓差變化速率基本一致,在運行的后期隨著膜壓差的增大,產水量大的膜組被污染速度較快。這一點也不難理解,較大的產水量,勢必加大了膜組的過水通量,污染物在膜表面的沉積作用也相應增大,但總體看來,只要維護及時到位,這種變化是可控的,不會對膜組的使用狀況和壽命(lifetime)造成較大影響。

對于C 膜組,通過對各運行參數進行適度的調整,在產水周期13 min,產水量60 m3/h 條件下,取得了產水量增長23.05%, 成本下降18.74%的良好效果。參數調整后主要水質指標去除率情況(Condition)如圖4 所示。

從參數調整期間的運行效果來看, 處理后的產水COD 去除率為85%~93%,磷酸鹽去除率為80%~97%,氨氮去除率為78%~99%。整體上COD 的去除率穩定(解釋:穩固安定;沒有變動),磷酸鹽和氨氮的去除率波動較大,這主要是由于進水的COD 含量波動相對較小,而磷酸鹽和氨氮含量波動較大。通過不間斷地監測(Food Monitor)和分析,產水各項水質指標均達到了排放標準的要求。參數調整后的運行狀況符合工藝要求。

2.3 膜組反洗設置

該廠在運行初期按照自動化程序的設置, 執行了膜組在線反洗程序,但在隨后的實際運行中發現,剛剛過濾后的產水即被打回膜組進行在線反洗工作存在很大的風險:一是產水潔凈度不夠,難以取得良好的效果; 二是一旦有膜組損壞而導致部分產水未被過濾,污染物及污泥顆粒進入產水,用此水進行反洗勢必造成膜絲從內部堵塞, 嚴重影響膜組的安全運行。為杜絕此安全隱患,該廠在程序中取消了在線反洗,在每個產水周期中,原有的1 min 反洗被代之以1 min 的停止產水, 即以間歇產水的方式方法來保持膜組的穩定(解釋:穩固安定;沒有變動)運行。從圖2 和圖3 可以看出,停止此反洗程序對膜組的穩定運行影響不大。隨著膜組的不斷老化,膜壓差上升的速率不斷加快,就需要加大清洗的頻次,這時只能采取離線化學藥劑清洗措施(指針對問題的解決辦法),雖然清洗徹底,但也操作控制繁雜,對正常的生產運行影響較大。對此有采取MBR 工藝的污水處理(chǔ lǐ)廠做了改進,如設計了在線藥劑反洗系統(system)或凈水反洗系統等。

3 MBR 工藝的膜組污染控制

3.1 膜組污染控制的4 個方面

一般情況下, 膜組的污染控制主要從4 個方面考慮:廢水的預處理、膜本身的性質、活性污泥的性質以及MBR 的運行條件,四者相互影響,共同決定膜組的運行狀況。廢水預處理可以直接改善水的狀況,減少懸浮物及其他污染物含量,從源頭上降低(reduce)膜組污染的速率; 膜材質決定了膜的親水性和膜孔隙率,膜孔的尺寸則會影響膜壓差的大小;反應器的構造與錯流速率將影響到活性污泥中胞外聚合物的生成、污泥絮體結構和大小以及溶解物的性質;MBR 中的HRT/SRT 則直接影響到污泥的濃度和EPS 的形成與生長〔6〕。膜污染的影響因素如圖5 所示。

3.2 預處理措施粗、細格柵是控制(control)膜組污染的第一道措施,粗格柵、細格柵柵孔尺寸分別為15、5 mm。由于石化廢水本身固體懸浮污染物含量較少,經過格柵處理后,廢水中的懸浮污染物可去除80%以上,避免了這些污染物在膜組件內部蓄積。在實際運行中發現,膜組件內部固體懸浮物較少,膜絲呈現垂順狀,沒有出現處理生活廢水后的雨傘狀乍起。

3.3 膜材質對膜組污染控制的影響該廠采用的膜材質為聚偏氟乙烯,具有優良的化學穩定性、耐輻射性和耐熱性,但這種材質疏水性極強,易產生吸附污染,維護保養成本較高,限制了其在污水處理中的大規模應用。該廠在實際運行中發現,在膜壓差處于高位時,膜絲表面形成了污泥濾餅層,大量膜絲被濾餅黏連在共同,使得內部膜絲不能起到過濾污水的作用, 為了維持設定的產水量,膜絲就會被施以更大的過膜壓力,使膜絲黏連情況更加嚴重, 最后只能通過人工清理加化學藥劑清洗的方式方法去除濾餅層, 以恢復整個膜組的過水通量。為了減弱膜的疏水性,有學者通過研究認為,可合成兩親聚合物作為添加劑與PVDF 原料共混制膜,可有效改善膜的性能〔7〕。

3.4 污泥方面的措施(指針對問題的解決辦法)

為有效控制(control)膜組污染, 必須選擇合適的污泥濃度。MBR 工藝有利于在高污泥濃度狀況下運行,因而污泥負荷較低,較低的污泥負荷,一方面可以使產生的剩余污泥量減少從而降低了處置費用(expense), 但另一方面使得污泥齡變長。較長的污泥齡有利于世代期較長的細菌生長,但過長的污泥齡會使微生物產生出可溶性代謝產物。若大分子的SMP 被截留在MBR 中一方面會污染膜, 另一方面SMP 會吸附在氣―水兩相的界面上導致氧傳遞率的降低, 而小分子的SMP 則會穿過膜進入產水,導致產水水質變差。低污泥負荷還會使污泥產生EPS,使混合液的黏度(viscosity)升高, 從而導致污泥的脫水性能變差,膜過濾阻力變大〔8〕。該廠根據石化廢水的性質和實際運行情況, 在膜組工作區域選擇維持了不高的污泥質量濃度,以保持膜壓差的平穩,并減少濾餅層的形成。

3.5 運行條件方面的措施

該廠通過長時間的摸索和對比, 并結合水質情況和工藝系統的運行狀況, 主要采取了如下幾項措施(指針對問題的解決辦法):在約1 000 m3 的膜組工作區內,安裝了A、B、C 3 個膜組,避免過高的裝填度;在滿足生產(Produce)要求的前提下,對每個膜組設定合適的膜通量,使用年限較長的A、B 膜組設定產水量為40 m3/h,年限較短的C 膜組產水量為60 m3/h;保持穩定的污泥濃度,3 000 mg/L 左右,并及時更新污泥,防止EPS 和絲狀菌的大量產生;保持較大的曝氣量,單個膜組件曝氣量為5~6 m3/h, 以確保池內水體的高度紊動,控制(control)濾餅層在膜絲表面的形成;每個產水周期停止產水1 min,以利于膜絲在擾動水流的作用下抖落吸附在表面的污染物;定期對膜組進行離線化學藥劑清洗工作,以徹底(thorough)清除膜絲表面污染物,恢復初始膜壓差。具體參見

4 結論

為了適應進水質和量的變化,在確保產水達標排放的基礎上, 通過不斷優化調整MBR 運行參數,既可以提高工藝系統處理能力,又能夠降低(reduce)生產成本,是MBR 工藝運行管理的核心內容。

采取合適的膜組污染控制措施是確保MBR工藝系統長時間穩定運行的基礎, 在運行參數調整的同時,務必要考慮到對膜組污染的影響(influence),如果調整后的參數加快了膜組的污染, 又不能通過管理和技術手段使之減緩和恢復,則不能采用,反之則可行。

使用MBR 工藝處理石化廢水具有穩定、高效(指效能高的)的特點,具有傳統工藝所無法比擬的優點,如污泥濃度高、產水水質好、抗沖擊能力強等,是處理類似工業廢水的有效方法